« 返回產品應用方案

快速ATP衛生監控系統的使用

你可依下列建議步驟來發揮Hygiena SystemSURE Plus ATP螢光儀的最大功能:

開始拭抹之前,應確定要檢測的關鍵點或標本點。如果已建立HACCP (Hazard Analysis Critical Control Point)/SSOP (Sanitation Standard Operating Procedure)等標準衛生程序,則可參照HACCP/SSOP進行。

- 繪製一個監控程序流程圖並確定危險區域。危險區域是指聚集了大量污染物且難以清洗的區域 (如潔淨室、洗手間)。其它的危險區域還包括那些可能發生交叉污染或微生物傳播的區域 (如食物處理桌面、病人床頭櫃)。

- 定出區域內設施上的關鍵點 (如牆上的一個瓷磚、門柄),用於在常規清洗之後,拭抹此關鍵點。如果清潔之後關鍵點關鍵點 ATP水平依然偏高,代表現有的清潔程序不能有效地清洗這些區域。久而久之這些區域會形成生物膜,一般化學方式難以滅菌。

- 持續監測此關鍵點的 ATP 數據,此數值將計算出常規清潔後的 ATP 合理數值,並斷定應否施行深度清潔工序。

- 此關鍵點的 ATP 數據將能反映出工作區域整體潔淨度的真實狀況。

- 新增的 關鍵點 (如電話聽筒)可找出現有清潔工序的盲點。

您需彙集各種參考資料以便設立合格(Pass)/警戒(Caution)/不合格(Fail)的 RLU 限定值標準,這樣您就可以判斷您已確定的關鍵點目前的衛生狀況。

保存以往的數據以便與以後的檢測相比較,也可用來監控衛生狀況的改進。

建議收集下列資料資料:

- 清潔前關鍵點的資料(SOILED)

選擇清潔前但肉眼看上很乾淨 的表面 (如用水冲洗),能提供表面污染程度的有關資訊。隨後的幾天應對每個關鍵點 取樣5次以上。

- 清潔後關鍵點的資料(CLEAN)

當正常清潔工作 (如用清潔劑洗刷)完成後,檢測表面並記錄結果。檢測時應採用相同技術 拭抹,在 同一個位置 選擇五個不同時間 (如5次不同日子的清潔工序)進行檢測。這樣就可顯示常規清潔後可達到的標準。

- 嚴格或深層次清潔的關鍵點數據(DEEP CLEAN)

深層次清潔 (如用消毒劑仔細洗刷)只需進行一次。請注意這個結果並不能反映常規清潔水準,但會提供一個目標和一個對比的參考點。

收集參考資料後,就可通過圖表來決定每個關鍵點的限定值 (臨界值)。例如表1:

表1 關鍵點 “X” (“X” 可以是廚房切肉砧板 或 醫院病床的床欄)

| 關鍵點“X” | 第一次 |

第二次 |

第三次 |

第四次 |

第五次 |

|

a. |

污染 |

524 |

857 |

489 |

763 |

615 |

b. |

清潔 |

10 |

15 |

8 |

19 |

10 |

c. |

深層次清潔 |

4 |

3 |

0 |

2 |

1 |

關鍵點的參考資料彙集後,可通過下列運算得到常規檢測工作需要的合格(Pass)/警戒(Caution)/不合格(Fail)的RLU標準:

- 計算清潔或深層次清潔一行的RLU平均值,這個值就是您的合格(Pass)標準限定值 (臨界值)。

例如:清潔=(10+15+8+19+10)/5=12.4 ≈12

- 不合格(Fail)限定值由通過(Pass)值乘以2得到。

例如:不合格=12.4×2=24.8≈25

- 警戒(Caution)限定值介於合格(Pass)和不合格(Fail)限定值 (臨界值) 之間。

設警戒值範例:

合格(Pass)標準=12

警戒(Caution)標準=13到25

不合格(Fail)標準=26

監控結果和評估趨勢兩者都是十分重要。定期重新計算可以完善限定數值並能繼續提高標準。

如果時間緊迫,需要立即建立ATP衛生監控程序,則Hygiena有一組推薦的通用限定數值。這些限定數值的設定是根據不同儀器設備、表面等數據平均化後計算出來。

|

限定值設定指導 |

||

| systemSURE Plus | <10 |

11-29 |

>30 |

Hygiena建議按照上述第二部分 “收集標本資料並設定限定值” 的步驟來設定您所需的限定值 (臨界值)。

標本檢測頻率直接與關鍵點的污染危險程度相關。

決定危險程度的因素:

♦ 表面本身的耐污染性及是否容易受到污染

♦ 是否難清潔

♦ 與人 (醫療) 或 加工產品 (飲食業) 接觸的頻率

一般來說,對高危險關鍵點的檢測應在每次清潔之後進行;而對於低危險關鍵點,則不需要頻繁檢測。

設定了合格(Pass)/警戒(Caution)/不合格(Fail) 標準之後,就可設定放行/批准程式。

合格:可繼續使用相應設施和/或表面,也可繼續進行衛生處理。

警戒:低危險區域-可以繼續使用相應設施,但需監控後續的清潔。

高危險區域-重新清洗並重新檢測。

不合格:重新清潔並重新檢測。

對不同檢測點採取的糾正步驟可能不同,這將取決於衛生管理評估的不同。

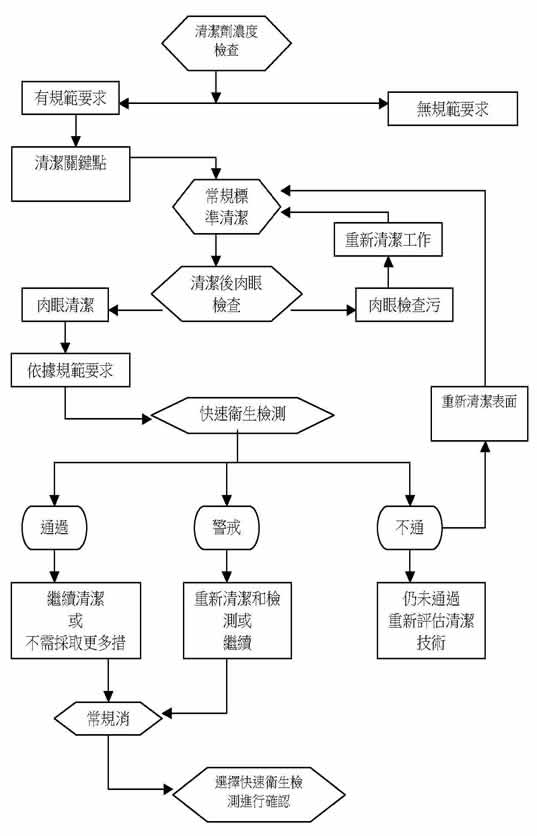

下面的流程圖提供了一些清潔和檢測的建議。

一旦開始執行合格(Pass)/警戒(Caution)/不合格(Fail) 的 RLU 標準,就應經常評估檢測結果並將其下載到 SystemSURE Plus資料轉移軟件。它能憑過往數據釐定最新目標,亦能分析資料以判斷問題所在的區域 (如食物儲存庫 或 血壓計的氣囊),以指示清潔工序改進的方向。資料也可向審核人員顯示設施的衛生狀況是否良好。

不斷改進衛生監控措施和降低 臨介值 將有助於提高設施的衛生狀況和產品質

存儲和分析資料結果可以確保清潔程序的質素。分析軟體通過趨勢分析和圖表來判斷需要關注的重點區域。通過分析資料也可以監控衛生清潔人員是否按規程操作。

使用ATP快速衛生監控系統可以使您防患於未然並有助於提高產品及環境的安全性。